- Главная

- Статьи

Статьи

5-координатная обработка в ADEM

30 сентября 2019 г.

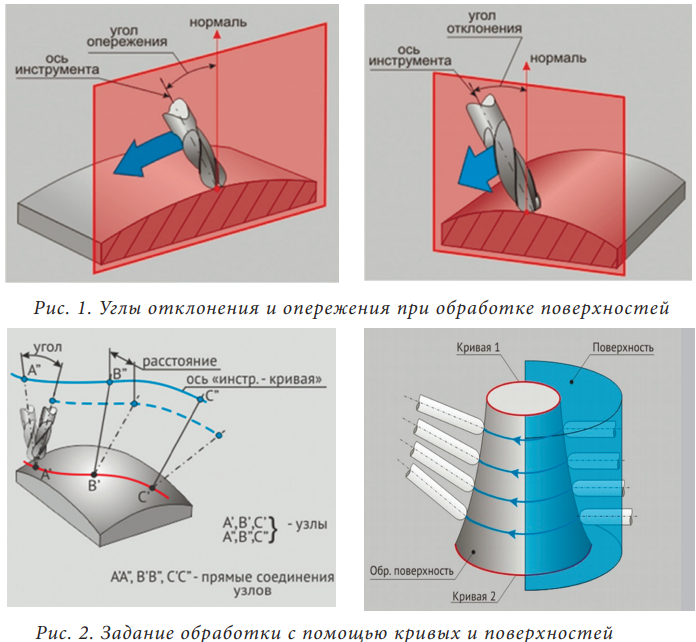

При обработке поверхностей часто возникает необходимость корректировки положения инструмента относительно обрабатываемой поверхности. На рис.1 наглядно видно, в каких случаях это может понадобиться: фрезеровка выпуклых поверхностей фрезами с пластинками, когда в центре фрезы образуется участок, без режущих элементов. В таких случаях смещение инструмента в продольном или поперечном направлении позволяет уйти от образования подобных зон с нулевой скоростью резания. В этих случаях используется управление осью инструмента по угловым осям. Это использование, так называемых углов отклонения и углов опережения, когда инструмент искусственно как бы заваливается вперед по ходу движения.

Для более сложных случаев может быть задействовано управление осью инструмента с использованием дополнительных кривых или поверхностей (рис. 2). Тогда кончик инструмента идёт по обрабатываемой поверхности, а его хвостовая часть движется вдоль указанной кривой. Яркий пример - это обработка моноколёс.

При обработке деталей типа «моноколесо» значительное время затрачивается на черновую обработку. Это происходит вследствие того, что моноколеса чаще всего изготавливают из титановых сплавов, что влияет на подход к обработке. При традиционной технологии черновой обработки таких деталей материал выбирается продольными проходами с небольшим снимаемым припуском и небольшими подачами. Увеличить подачу при такой схеме обработки существенно не получится в связи с высоким коэффициентом износа инструмента. Уменьшить затраты на этом этапе может помочь применение плунжерного фрезерования (рис. 3).

В системе ADEM допустимо использование плунжерного фрезерования не только в 3-осевом режиме, но и совместно с осями вращения. Это вид обработки позволяет в 2-3 раза увеличить подачу за счет использования осевого врезания инструмента и существенно увеличить размер снимаемого припуска. При выполнении проходов система отслеживает положение инструмента относительно обрабатыва емых поверхностей, что позволяет уже на первом этапе грубой черновой выборки подготовить криволинейные поверхности к дальнейшей обработке.

При чистовой обработке лопастей моноколеса основная проблема, с которой сталкивается технолог - это управление осью инструмента непосредственно на поверхности лопасти и на радиусе скругления.

Как известно, поверхность лопасти представляет собой линейчатую поверхность и теоретически может быть обработана боковой частью обычной концевой фрезы за один проход. В реальности же кривизна втулки и искривление лопасти делает такой подход к обработке невозможным. В производстве, как правило, поверхность лопасти обрабатывают сферическим или сфероконическим инструментом продольными проходами с постоянным или переменным углом отклонения от поверхности. Но в этом случае при переходе через радиус скругления носика лопасти (рис. 4) ось инструмента делает резкий рывок для того, чтобы на следующей поверхности обеспечить заданный угол отклонения. Для устранения такого рода ситуаций в системе ADEM дополнительно к параметрическим средствам управления осью инструмента, существует возможность управлять наклоном инструмента с помощью кривых и поверхностей.

Традиционный подход к обработке турбинных лопаток заключается в следующем: непрерывная обработка по спирали пера лопатки и после этого доработка замковой части. Но этот подход имеет ряд недостатков:

-Требует использования сферического инструмента, так как стандартный концевой инструмент будет «нахлопываться» торцем на припуск при переходе с поверхности корыта на поверхность горба, что приведет к поломке.

-На радиусах скругления будет грубая огранка, даже при жесткой аппроксимации. Причем, чем больше кривизна пера, тем более существенными будут дефекты. Кроме того, из-за очень коротких перемещений в кадрах, значительно падает реальная подача, что приведет к ускорению износа («засаливанию») инструмента.

В результате этого ухудшается качество обработки и возрастает доля слесарной доводки. Для получения качественных поверхностей в ADEM присутствует возможность разделять зоны обработки и использовать для каждой зоны оптимальный инструмент. Обработку поверхностей корыта и радиусов скругления необходимо производить сферическим инструментом с максимально возможным боковым упреждением продольными проходами (рис. 5). Это позволяет:

-Исключить обработку с нулевой скоростью резания.

-Увеличить длину перемещений в кадре.

-Обработать радиус скругления с точностью станка.

Обработку горба лопатки необходимо производить концевой фрезой с радиусом на торце поперечными проходами с минимальным, но отличным от нуля, продольным угловым упреждением. Это позволяет получить практически зеркальную поверхность.

Однако существуют проблемы не только при создании оптимальных траекторий обработки и задании режимов резания, но и при разработке постпроцессора под определенный станок с ЧПУ. Например, предприятия нередко приобретают многокоординатные станки с урезанным функционалом по управлению центром инструмента в системе ЧПУ (RTCP). Это порой объясняется тем, что продавцы станков с ЧПУ просто не афишируют определенную техническую информацию - открытие в функционале системы ЧПУ команды управления центром инструмента G43.3 может привести к существенному повышению стоимости станка. Специалисты Группы компаний ADEM способны разработать постпроцессоры, заменяющие недостающие функции набором открытых команд для управления положением инструмента. Ниже приведена сравнительная таблица УП с наличием команды управления центром инструмента G43.3 и без нее.

Одна из новых задач, с которой сегодня могут столкнуться поставщики САМ-систем, состоит в реализации работы с контрольно-измерительными циклами и необходимостью вывода результатов измерения в файл отчета. Эта задача тоже лежит в плоскости постпроцессирования. Один из наших клиентов приобрел 5-координатный вертикально-фрезерный станок с измерительными датчиками фирмы Renishaw. Номенклатура производства состояла из мелкогабаритных деталей, которых на рабочем столе станка могло разместиться несколько десятков. И, соответственно, возникла задача осуществлять межоперационный обмер каждой детали непосредственно на столе станка. Эта задача была успешно решена: создан отдельный постпроцессор с программированием измерительных циклов датчика и генерированием файла отчета.

Работа с циклами соответствующей системы ЧПУ позволяет, как известно, значительно сократить УП, упростить процесс задания и контроля параметров обработки. Также короткая программа легче считывается системой ЧПУ, которая перед наступлением следующего кадра УП успевает дать соответствующую команду на приводы станка. Интересная задача – заставить CAM-систему формировать УП с учетом специальных функций интерфейсов ShopTurn и ShopMill компании Siemens. Сложность в данном случае заключается в необходимости вывода в УП множества служебных команд. Хотя и эта задача вполне успешно решается путем разработки специального постпроцессора. ADEM CAM Expert – модуль автоматического формирования маршрута ЧПУ-обработки:

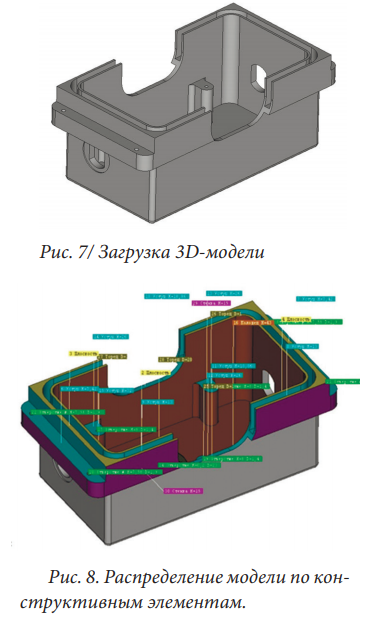

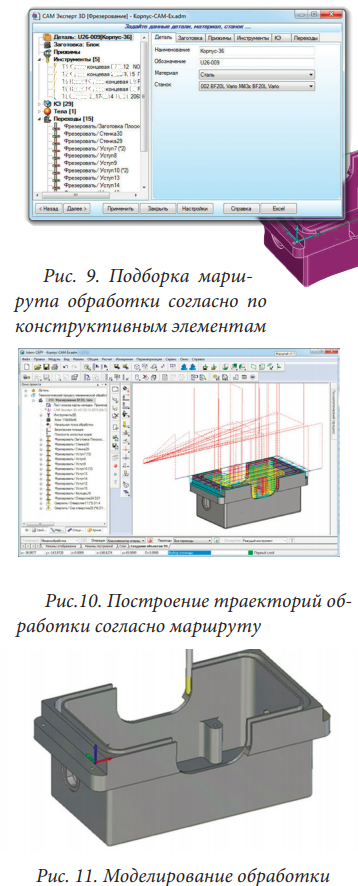

Система ADEM имеет уникальный функционал, позволяющий в автоматическом режиме получать маршрут ЧПУ-обработки детали, - модуль ADEM CAM Expert.

Функционал модуля ADEM CAM Expert позволяет распознать обрабатываемые элементы 3D-модели детали и предлагает технологу-программисту маршрут обработки этой детали на станке. Модуль CAM Expert для каждого обрабатываемого элемента детали в автоматическом режиме рассчитывает наиболее оптимальную траекторию обработки, осуществляет подбор режущего инструмента в зависимости от геометрии обрабатываемых поверхностей, а также рассчитывает режимы резания для выбранного инструмента.

При использовании модуля CAM Expert технологу-программисту предоставляется возможность получения маршрута обработки детали на станках с ЧПУ в автоматическом режиме, что позволяет сократить общее время технологической подготовки обработки детали.

Основные этапы работы модуля ADEM CAM Expert:

• загрузка 3D-модели обрабатываемой детали;

• анализ геометрии детали и представление электронной модели детали с визуализацией конкретных конструктивных элементов;

• диалоговое окно ADEM CAM Expert для просмотра и коррекции параметров спроектированного в автоматическом режиме маршрута обработки детали;

• расчёт траектории движения инструмента с учётом выбранного типа оборудования с ЧПУ;

• моделирование обработки внутренними средствами модуля ADEM CAM, для оценки качества сформированной траектории обработки и внесения корректировок в составленный маршрут обработки.

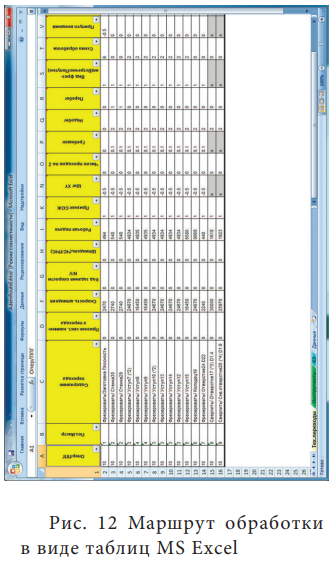

При необходимости корректировка составленного маршрута может производиться и во внешних приложениях, например, в формате таблицы MSExcel с использованием макросов. Все внесённые коррективы при этом отображаются и в дереве технологического процесса в модуле ADEM CAM.

Следует отметить, что предложенный модулем CAM Expert маршрут обработки детали, безусловно, может быть отредактирован программистом. Изменения могут быть внесены в стратегию обработки конструктивного элемента, в режимы резания, может быть изменен или добавлен режущий инструмент, взамен автоматически подобранного из имеющихся баз данных по режущему инструменту.

Как показывает практика, внедрение модуля CAM Expert ускоряет процесс технологического проектирования обработки детали на оборудовании с ЧПУ в среднем на 20…30%. Таким образом, в данной статье мы рассмотрели как основные технические особенности проектирования ЧПУ-обработки в ПО ADEM, так и практическую реализацию этих особенностей, которая подтверждена многолетним опытом успешных внедрений.

ООО «АДЕМ-инжиниринг»

(группа компаний ADEM)

+7 (495) 462-0156

Эл. почта: moscow@adem.ru

web: www.adem.ru

Новости

- В масштабе: выставка «Уголь России и Майнинг -2024» расширяет экспозицию

-

23 апреля 2024г.

С 4 по 7 июня 2024 года в Новокузнецке пройдет XXXII Международная специализированная выставка технологий горных разработок «Уголь России и Майнинг». Мероприятие состоится на площадке выставочного комплекса «Кузбасская ярмарка».

- Якутия увеличила добычу золота на 20%

-

23 апреля 2024г.

Золотодобывающие компании Якутии за январь-март этого года увеличили добычу золота на 20%, тем самым объем извлечения благородного металла из недр достиг 9,5 тонн.

- В 1 кв. 2024 «Русский Уголь» на 20% увеличил добычу бурого угля в Красноярском крае

-

12 апреля 2024г.

В январе – марте 2024 года компания «Русский Уголь» на 20%, или 200 тыс. тонн, увеличила объем добычи бурого энергетического угля на расположенном в Красноярском крае разрезе Переясловский.

Объявления

-

28.04.2024г.Покупаю кабельно-проводниковую продукцию с храненияПокупаю кабельно-проводниковую продукцию с хранения и новую: целые барабаны, бухты, неликвиды, остатки на барабанах, невостребованный, ТМЦ. Крупный опт. Оплата: наличный и б/н расчет. Наш вывоз из любого региона России ...

-

25.04.2024г.Куплю кабель/провод с хранения, с резерва. Неликвиды предприятийКуплю кабель/провод с хранения, с резерва. Неликвиды предприятий. Остатки с объектов монтажа. Кабель любого назначения, любого сечения. Расчет наличный, безналичный. Оплачиваем как изделие. Выезд в регионы + cамовывоз. (Транскаб НППнг ...

-

24.04.2024г.Куплю кабель и провод с хранения, разных сеченийНа постоянной основе закупаем провод, провод не изолированный, кабель контрольный, кабель силовой и много другой кабельно-проводниковой продукции по регионам России, оптом. Самовывоз. Начатые, запечатанные барабаны. с хранения, после монтажа, неликвиды, ...