- Главная

- Статьи

Статьи

Особенности и преимущества системы ADEM в области создания управляющих программ для станков с ЧПУ

20 марта 2019 г.

На наш взгляд, наиболее ценен и интересен именно практический опыт применения той или иной CAM-системы в качестве средства производства. Именно с описания такого опыта мы и начнем статью о достоинствах системы ADEMв части программирования ЧПУ-обработки.

Опыт на АО «Рск «МиГ». Производственный комплекс №2 г. Москва

В период выбора системы для автоматизации составления УП для ЧПУ перед специалистами АО «РСК «МиГ» Производственный комплекс №2 стояли задачи обработки таких деталей как гермостенка откидной части фонаря и фланцевой панели. Сложность состояла в том, что имеющаяся на предприятии САМ-система вычисляла не оптимизированную траекторию обработки. Из-за несогласованности подач и глубины резания на каждом отдельном участке траектории станок вынужден был аварийно прекращать обработку – в местах смены траектории нагрузки на приводы станка чрезмерно возрастали из-за возрастающих сил резания.

При обработке этой детали из высокопрочной нержавеющей стали ЭП817 на станке Willemin-Macodel M-920 по управляющим программам, рассчитанным в имеющейся САМ-системе, защита станка отключала привод при использовании фрез диаметром больше 20 мм (30% перекрытие и на 2 мм в глубину). После перерасчета управляющих программ в ADEM, тот же станок обрабатывал деталь фрезами диаметрами 50мм (30% перекрытие и на 2,5мм в глубину) и 32мм (100% перекрытие и на 4мм в глубину), при этом, согласно показаниям штатным датчиков нагрузки, нагрузка на приводы по координатам “X”; “Y” и “Z” составляла15-20%, а на шпиндель 25-30% при допустимом значении 80%.

Грамотно написанный и отлаженный постпроцессор существенно упрощает работу технолога-программиста. Например, для пятикоординатного станка Handtmann UBZ300 и WilleminMacodel 508, которые установлены на «РСК «МиГ» ПК №2 при переходе из одной зоны обработки в другую с разными угловыми положениями постпроцессор автоматически формирует управляющую программу с безопасными перемещениями из одного углового положения в другое, по заданному алгоритму. Во время позиционной обработки по схеме «3+2» или непрерывной пятикоординатной обработки (в том числе и при фиксированных углах наклона инструмента) постпроцессор автоматически «определяет», когда нужно зажать или отпустить тормоза приводов угловых осей.

На «РСК «МиГ» в свое время была на практике отработана функция контроля постоянной толщины стружки. Об этой функции и о ее важности будет написано ниже. А сейчас хотел бы отметить практическое значение функции выдерживания постоянной толщины стружки. Итак, управление подачей осуществляется именно по принципу выдерживания постоянной толщины стружки, а это является определяющим требованием при высокоскоростной обработке. Применяемый алгоритм позволяет выдерживать постоянную нагрузку на инструмент и приводы станка на протяжении всего времени обработки! Так, в конкурентной системе, которую нам предлагали использовать, при высокоскоростной обработке зона торможения в углах задается как процент от диаметра инструмента; изменение подачи тоже задается в процентах. А так как геометрия углов разная, при обработке нагрузка на приводы станка (станок MWM920) резко изменялась – более чем на 20%. При этом обработка детали останавливалась в аварийном режиме, поскольку станок такие скачки нагрузки «воспринимает» как удар.

После получения управляющей программы из системы ADEM, где величина подачи изменяется сохранения постоянной толщины снимаемой стружки в каждый момент, колебания нагрузки на приводы составляли не более 5%. В результате станок мог работать автономно, без корректировок подачи оператором вручную. Да и вообще, мое мнение таково: любая CAM-система, где определение каких-либо параметров резания задается в процентах, является устаревшей и несоответствующей современным требованиям. Тем не менее, такой подход, к сожалению, характерен для большинства CAM-систем.

Производственный комплекс №2 «РСК «МиГ» занимается изготовлением элементов планера и фюзеляжа самолета. Следовательно, имеет дело с обработкой сложнопрофильных деталей с криволинейными поверхностями, которые в основном изготавливаются из труднообрабатываемых материалов: нержавеющих сталей и титанов. Так вот касательно точностных характеристик элементов обрабатываемых деталей, можно отметить следующее – система ADEM позволяет задавать обработку любых геометрических моделей и получать детали по 7-му квалитетом точности только лишь с помощью операций фрезерования. То есть без прибегания к операциям абразивной обработки, таким как шлифование, полирование, доводка и пр. Примером служит получение сферической поверхности клапанной заслонки гидросистемы самолета с полем допуска в 21 микрон! Другой пример – изготовление шпангоутов с обводообразующими поверхностями - свободное попадение в поле допуска ±0,02 мм.

Свидетельством того, что разработчики ПО ADEM ориентируют свой продукт на задачи и потребности технологов-программистов каждого отдельного предприятия-пользователя служит факт добавления некоторых опций в функционал по техническому заданию специалистов «РСК «МиГ». Помимо этого специалисты ГК ADEM реализовали такие требования предприятия как:

- Схема винтовой выборки колодцев, которая позволила нам обрабатывать тонкостенные детали – толщина стенок и полок равна 2мм (при консольном закреплении заготовки на расстоянии до 500 мм от места крепления!!!).

- Изменение глубины фрезерования через заданное время либо на каждом проходе для увеличения периода стойкости инструмента – при обработке труднообрабатываемых материалов (а именно – нержавеющих сталей и титанов).

- Зонная обработка для станков, не имеющих задней бабки.

- Нарезание резьбы инструментов с профилем, отличающимся от профиля резьбы (обработка шнеков на токарных станках).

Благодаря внедрению CAM-системы ADEM CAM удалось сократить время обработки на 45-55%, уменьшить расход инструмента не менее чем в 2 раза, уменьшить расход электроэнергии примерно в 2 раза. Применение алгоритмов ПО ADEM в реальном производстве позволило нам значительно увеличить производительность оборудования и достичь скорости съема материала по алюминиевым сплавам до 140 кг/час, а по высокопрочным нержавеющим сталям – 18 кг/час!

Опыт на АО «ЗЭМ «Энергия» имени С. П. Королева», г. Королев, Московская область

На предприятии РКК «Энергия имени С. П. Королева» возникла необходимость обработки камеры стыковочного узла космической станции. Обработка этой камеры изначально планировалась на станке с поворотным столом (вращение по оси С) и поворотным шпинделем (вращение по оси В). Оказалось, что рабочее пространство станка было недостаточных размеров, чтобы вместить такую крупногабаритную деталь, а обработать ее нужно было инструментом с большим вылетом, позволяющим добраться до всех поднутрений. И эта задача была также решена с помощью постпроцессора, который обеспечил синхронное перемещение инструмента одновременно по двум осям: поступательное движение в направлении углубления отверстия и разворот инструмента, так чтобы не было столкновения с кромкой отверстия на детали. То есть была осуществлена наиболее оптимальная синхронизация линейных и круговых перемещений инструмента.

В результате, предприятие сделало выбор в пользу именно нашей системы.

Опыт на АО «Конструкторское бюро химической автоматики», г. Воронеж

Одной из проблем, с которой столкнулись в «Конструкторском бюро Химической автоматики» (КБХА, г. Воронеж) - отсутствие опции контроля положения инструмента при работе с осями вращения и вывод в УП координат, функционально зависимых от параметров вылета инструмента. Предприятие приобрело 5-ти координатный токарно-фрезерный станок с приводным инструментом и качающимся шпинделем. Станок имел существенный технических изъян – при переключении в режим фрезерования он терял ранее выбранную систему координат детали. То есть невозможно было осуществить фрезерную обработку – сбивались все заданные корректоры на инструмент, терялась траектория, следовательно, станок начинал бесконтрольные перемещения, возникал риск столкновения с неподвижными узлами в рабочей зоне. Для решения проблемы был создан специальный постпроцессор, который выдавал на стойке с ЧПУ запрос, обязывающей оператора заново осуществить обмер детали щупом, задать новую систему координат и внести соответствующие данные в пустые поля запроса.

И хотя общее время обработки оставляло желать лучшего, но эта обработка хотя бы была осуществлена в принципе, хотя и этого могло не случится.

Опыт на «НАПО имени В. П. Чкалова», г. Новосибирск

В целях повышения эффективности использования высокотехнологичного дорогостоящего оборудования, увеличения производительности и улучшения качества изделий компаниями ОАО «ГСС», ОАО «НАПО им. В.П. Чкалова» и Handtmann Automation был инициирован проект по оптимизации стратегии и маршрута обработки на примере детали «рама переплета боковая левая». Со стороны ОАО «ГСС» и ОАО «НАПО им. В.П. Чкалова» была предоставлена деталь для тестового внедрения, технические характеристики детали, информация о текущих проблемных участках детали, информация о текущей стратегии обработки, данные о текущем времени обработки, оборудование и подсобные материал (оснастка, инструмент) для проведения испытаний. В качестве основных задач проекта были обозначены снижение чистого рабочего времени, устранение необходимости механической доработки детали после снятия со станка, снижение времени вспомогательных работ и повышение качества обработки детали. Достигнутые результаты проекта помогают из расчета на 1 изделие:

- Сократить рабочее время операторов приблизительно в 2,3 раза,

- Сократить амортизацию и износ оборудования в 2,3 раза,

- Практически полностью избежать слесарной доработки, существенно уменьшив, при этом, издержки на материал и трудочасы,

- Сократить расходы СОЖ и электроэнергии приблизительно в 2 раза,

- Сократить расходы на инструмент, как за счёт повышенной износостойкости выбранного инструмента, так и за счёт уменьшения времени использования инструмента.

Таким образом, для выполнения текущего производственного плана по данной детали предприятию «НАПО им В.П. Чкалова» потребуется в 2 раза меньше времени и материалов, что в масштабах производства планеров SSJ-100 составляет колоссальную экономию.

Опыт на ПАО «ЗиО-Подольск»

Одна из часто встречающихся проблем - недостаточный объем внутренней памяти для хранения УП. В виду отсутствия USB-разъема хранение на сменных электронных носителях также невозможно. Решением может послужить переход на автоматическое создание параметрических программ, что и было осуществлено специалистами группы компаний ADEM совместно с технологами «ЗиО-Подольск». В итоге, исходными параметрами для обработки стали шаг отверстий по оси X, шаг отверстий по оси Y и угол наклона сетки отверстий, а задачей CAM-системы, в свою очередь, стала генерация УП, обеспечивающую обработку отверстий в определенном порядке с помощью подпрограмм. Ниже в таблице приведен образец УП с использованием подпрограмм для обработки детали с массивом отверстий.

Далее рассмотрим технические особенности ПО ADEM, реализованных в системе благодаря опыту внедрений.

Регулировка толщины срезаемой стружки при фрезеровании

Помимо задания и расчета основных режимов резания, таких как глубина, подача и скорость, немаловажную роль играет вычисление и контроль оптимальной толщины стружки при фрезеровании. Вычисление толщины стружки помогает избежать проблем, которые возникают, когда толщина стружки ниже определенного значения или выше заданного максимального уровня. При увеличении радиального контакта фрезы с заготовкой требуется снизить подачу, чтобы сохранить толщину стружки. Это позволяет гарантировать, что максимальная толщина стружки не станет чрезмерной и не приведет тем самым к сокращению стойкости инструмента и поломке фрезы.

С другой стороны, работа со стружкой толще определенного минимального уровня особенно важна при обработке материалов, склонных к поверхностному упрочнению, таких как суперсплавы и титан. При образовании слишком тонкой стружки во время работы режущей кромки возникает зона упрочнения, которая затем обрабатывается следующим зубом. Обработка упрочненного слоя в три раза ускоряет износ инструмента и сокращает стойкость.

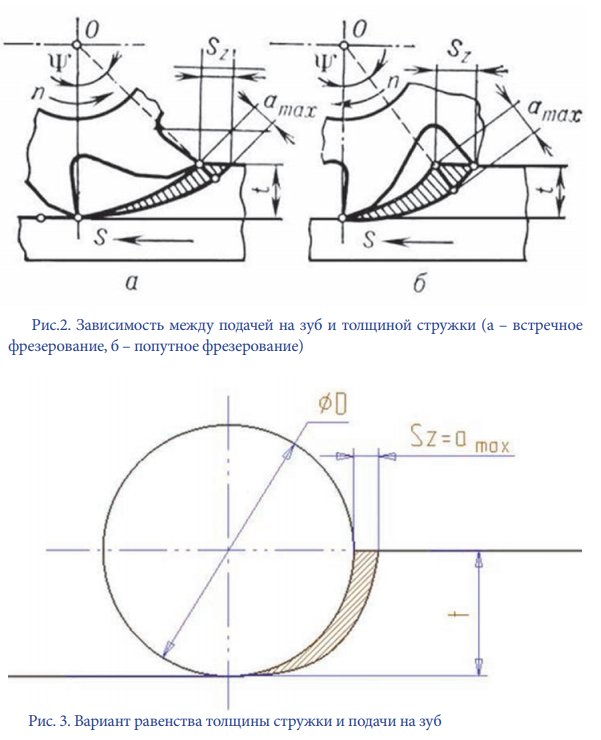

Часто на производстве поверхностно упрочняемые материалы обрабатываются так же, как и закаленная сталь: с небольшой глубиной резания и подачей. На таких режимах резания образуется тонкая стружка, что негативно сказывается на стойкости инструмента и приводит к снижению производительности. Кроме того, на толщину стружки и обработку поверхностно упрочненных материалов влияет тип фрезерования — встречный или попутный.

Существует еще один недостаток слишком тонкой стружки. Если ее толщина меньше радиуса при вершине режущей кромки фрезы, то инструмент просто не может врезаться в обрабатываемый материал, а просто проскальзывает по нему. В результате мы имеем чрезмерный износ фрезы по задней поверхности, а также возникает сильная вибрация, что резко ухудшает качество обрабатываемой поверхности и отрицательно влияет на приводы станка с ЧПУ.

Помимо самого факта удаления материала еще одной важной функцией стружки является отвод тепла из зоны резания. Если мы обрабатываем материал с плохой теплопроводностью с толщиной стружки, превышающей допустимую величину, то стружка не успевает поглощать и отводить тепло из зоны резания. В связи с этим возникают чрезмерные температурные влияния на инструмент. Это может привести, прежде всего, к образованию наростов на передней кромке фрезы и, следовательно, к сколам на режущей кромке.

Величину толщины стружки легко рассчитать, зная рекомендуемую подачу на зуб для того или иного инструмента. Итак, рассмотрим процесс обычного фрезерования контура концевой фрезой. Если у нас глубина резания равна радиусу фрезы, то в этом случае подача на зуб также равна толщине стружки (рис. 3). Однако если у нас глубина резания сколько-нибудь меньше радиуса фрезы, то подача на зуб уже не будет равна толщине стружки. Будет существовать тригонометрическая зависимость между этими величинами (рис. 2). А именно: amax=sin900 (900 -ψ)×Sz.

Соответственно, если мы берем подачу для фрезы из диапазона рекомендуемых значений в каталоге производителя, то еще не факт, что получим стружку оптимальной толщины для данного вида обработки и обрабатываемого материала.

Поэтому в целях увеличения периода стойкости инструмента, для получения качественной обрабатываемой поверхности и в целях благотворного влияния на приводы станка с ЧПУ вычисление оптимальной толщины стружки является крайне важным фактором.

В системе ADEM существует возможность задания постоянной толщины стружки или диапазона толщин. Равно как и постоянного значения подачи или диапазона подач. Таких возможностей больше нет ни у одной из конкурирующих систем!

В большинстве конкурирующих систем производительность достигается путем назначения трохоидального типа обработки конструктивного элемента. Важным параметром для такого типа обработки является параметр «t» - величина врезания фрезы в тело заготовки. На прямолинейных участках траектории эта величина равна глубине резания. Этот параметр фиксируется и исходя из его значения рассчитываются все остальные режимы обработки. Однако это не означает, что в этом случае подача будет находиться в рекомендуемом поставщиком инструмента диапазоне. При трохоидальной высокоскоростной обработке влияние величины врезания в тело заготовки на подачу сложно предсказать и вычислить из-за нелинейной зависимости.

Получение винтовых поверхностей типа «шнек» на токарных станках

Следующей важной особенностью системы ADEM CAM является возможность получение винтовых поверхностей типа «шнек» на обычных токарных станках. Такая задача возникла в свое время на предприятии АО «Тамбовский завод «Ревтруд» (концерн «Созвездие»). Согласно традиционной методике обработки шнеков необходимо применять токарно-фрезерные обрабатывающие центры с приводными инструментами по осям X, Y. Это сложное и весьма недешевое оборудование с ЧПУ, особенно, когда требуется обеспечить большую точность на поверхностях впадин шнека. Кроме того, конструкция закрепления резца в резцедержателе является априори более жесткой, чем конструкция закрепления и кинематическая схема приводного инструмента, что дает обработке резцом возможность получить большую точность и за меньшее количество проходов, нежели при выборке межлопастного пространства приводной фрезой. В связи со всем этим была поставлена задача: освоить получение винтовых поверхностей на обычном токарном оборудовании с ЧПУ. Оценив свои силы, специалисты ГК ADEM взялись за поставленную задачу.

Следует заметить, что процесс программирования точения резьбы произвольного профиля на токарных станках с ЧПУ является довольно сложным и трудоёмким. Однако имея в распоряжении современную CAD/CAM/CAPP систему, такую как ADEM-VX 9.05 программирование обработки становится наглядным и доступным для освоения технологу-программисту.

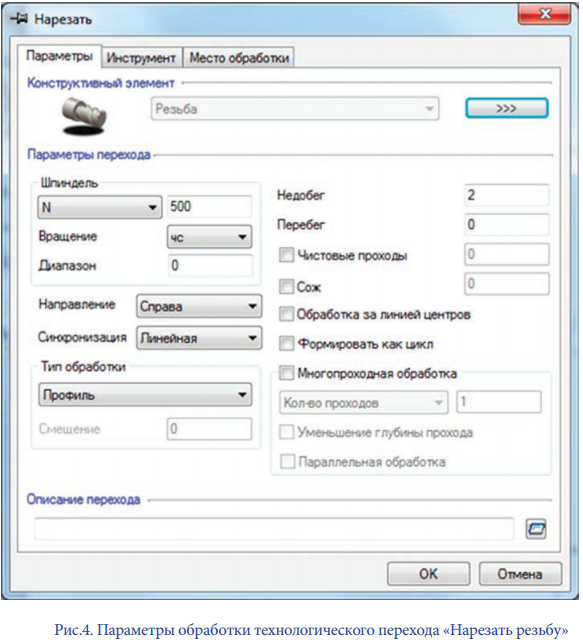

Поскольку лопатки шнека образуют винтовую поверхность, направленную вдоль оси детали, то во многих случаях эту поверхность можно сравнить с крупной резьбой. С одним лишь отличием — если для резьбы геометрия ее профиля является стандартизованной, то для шнеков геометрия профиля лопатки может быть совершенно произвольной. Основываясь на сходстве геометрии (рис.4), можно утверждать, что получить шнек можно тем же способом, каким формируется резьба при обработке на токарном станке.

Таким образом, для обработки шнека будем использовать стандартный переход токарной группы «Нарезать резьбу». Следует отметить, что для обработки любых резьб, в том числе нестандартных, с систему ADEM встроен специальный механизм названный разработчиками «виртуальной машиной». Используя ее возможности, пользователь может самостоятельно описать стратегию получения профиля резьбы. Например, обработка может начинаться из центра, формируя профиль последовательным смещением инструмента в направлении оси вращения. Величина смешения на каждом проходе, число калибровочных проходов и многие другие параметры определяются при первоначальной настройке. Основные стратегии установлены по умолчанию.

Итак, для того чтобы обработать шнек, необходимо определить геометрию профиля и параметры его обработки.

Параметры, описывающие геометрию шнека, определяются в том же диалоге, который позволяет устанавливать параметры резьбы — на закладке «Место обработки». Из всех параметров, доступных для определения, при программировании обработки резьбы нам необходимы следующие параметры: тип шнека, профиль, вид, длина, шаг и количество заходов.

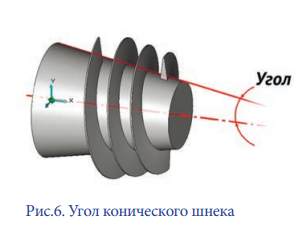

Тип геометрии можно установить, как цилиндрический,так и конический. Если шнек определен как конический, то дополнительно задается угол шнека.

Поскольку мы говорим об обработке шнеков, а их профиль, как сказано выше, произвольный, то определим его тип как «Профиль пользователя». При этом геометрия межлопаточного пространства или лопатки создается средствами конструкторского модуля. Таким образом, возможности по программированию обработки шнеков на токарных станках не ограничивается каким-то одним типом профиля лопатки шнека.

Определение остальных параметров — вид шнека (наружный/внутренний), длины, шага и количества заходов — соответствует заданию обработки токарной резьбы. Формируемая поверхность может быть наружной либо внутренней, иметь определённую длину, иметь постоянный шаг и целое число заходов (лопаток шнека).

Из параметров, необходимых для определения геометрии, вытекает и то, какие ограничения накладываются на обработку шнеков на токарных станках с ЧПУ. Из основных ограничений — постоянство шага лопаток вдоль оси шнека и постоянство геометрии лопаток по всей длине шнека. Однако профиль самой лопатки шнека может быть произвольным. Так же произвольными могут быть профиль втулки шнека и профили, определяющие наружные габариты шнека.

Что касается определения технологических параметров обработки шнеков на токарных станках, то здесь определяются такие параметры, как число оборотов и направление вращения шпинделя, величины недобега и перебега, способ синхронизации начального углового положения, глубина прохода для многопроходной обработки и тип обработки. Направление вращения шпинделя определяет, будет ли шнек левый или правый.

Система ADEM позволяет выполнять многопроходную обработку с указанием глубины резания за один проход, как в радиальном, так и в осевом направлении. Таким образом, обработка может быть многопроходной как по ширине, так и по глубине.

Многопроходная обработка фактически полностью решает проблему обработки шнеков инструментом, отличным от профиля шнека. Но вместе с тем несёт с собой другую проблему: на боковых поверхностях лопаток и на поверхности втулки шнека остаются следы (гребешки) от смежных проходов. Разумеется, для достижения требуемой чистоты поверхности можно «играть» параметрами, определяющими глубину резания. Так, чем меньшую глубину резания мы зададим, тем чище получим конечную поверхность. Однако уменьшение ширины и глубины прохода при многопроходной обработке повлечёт увеличение количества проходов, что неизбежно приведёт к увеличению времени обработки.

Для сокращения машинного времени, а значит, и более рационального использования оборудования в системе ADEM предусмотрена возможность ограничения максимальной высоты гребешка, оставляемого при многопроходной обработке. Т.е. высота гребешка, остающегося между смежными проходами резца, не должна превышать указанной пользователем величины. Исходя из этого условия, система ADEM самостоятельно рассчитает глубину каждого прохода при многопроходной обработке.

Кроме того, в зависимости от требований, предъявляемых к чистоте поверхности и геометрии применяемого инструмента, высота оставляемого гребешка может назначаться несколькими способами. Первый вариант — это определение величины оставляемого гребешка на поверхностях боковых стенок лопаток шнека. Второй вариант — это определение максимальной высоты оставляемого гребешка как на поверхностях боковых стенок лопаток так и на дне межлопаточного пространства — на втулке шнека.

Продолжение статьи читайте в №2 (2019)

Новости

- В масштабе: выставка «Уголь России и Майнинг -2024» расширяет экспозицию

-

23 апреля 2024г.

С 4 по 7 июня 2024 года в Новокузнецке пройдет XXXII Международная специализированная выставка технологий горных разработок «Уголь России и Майнинг». Мероприятие состоится на площадке выставочного комплекса «Кузбасская ярмарка».

- Якутия увеличила добычу золота на 20%

-

23 апреля 2024г.

Золотодобывающие компании Якутии за январь-март этого года увеличили добычу золота на 20%, тем самым объем извлечения благородного металла из недр достиг 9,5 тонн.

- В 1 кв. 2024 «Русский Уголь» на 20% увеличил добычу бурого угля в Красноярском крае

-

12 апреля 2024г.

В январе – марте 2024 года компания «Русский Уголь» на 20%, или 200 тыс. тонн, увеличила объем добычи бурого энергетического угля на расположенном в Красноярском крае разрезе Переясловский.

Объявления

-

28.04.2024г.Покупаю кабельно-проводниковую продукцию с храненияПокупаю кабельно-проводниковую продукцию с хранения и новую: целые барабаны, бухты, неликвиды, остатки на барабанах, невостребованный, ТМЦ. Крупный опт. Оплата: наличный и б/н расчет. Наш вывоз из любого региона России ...

-

25.04.2024г.Куплю кабель/провод с хранения, с резерва. Неликвиды предприятийКуплю кабель/провод с хранения, с резерва. Неликвиды предприятий. Остатки с объектов монтажа. Кабель любого назначения, любого сечения. Расчет наличный, безналичный. Оплачиваем как изделие. Выезд в регионы + cамовывоз. (Транскаб НППнг ...

-

24.04.2024г.Куплю кабель и провод с хранения, разных сеченийНа постоянной основе закупаем провод, провод не изолированный, кабель контрольный, кабель силовой и много другой кабельно-проводниковой продукции по регионам России, оптом. Самовывоз. Начатые, запечатанные барабаны. с хранения, после монтажа, неликвиды, ...