- Главная

- Статьи

Статьи

Роботы повышенной точности как альтернатива дорогостоящего оборудования с ЧПУ

10 декабря 2021 г.

Роботы повышенной точности как альтернатива дорогостоящего оборудования с ЧПУ

Чиж Олег Васильевич - Менеджер по развитию направления «Автоматизация обработки (NX CAM)», «Сименс» в России.

Уже несколько десятилетий промышленные роботы успешно применяются в различных областях промышленности. Исторически законодателем мод в роботизации была автомобильная промышленность, и, как следствие, промышленные роботы развивались в соответствии с ее требованиями. Основная операция, которая выполняется промышленными роботами, – точечная сварка кузова автомобиля и его компонентов (двери, капот, крышка багажника). При разработке конструкции кузова и технологии сварки учитывались параметры точности позиционирования промышленных роботов.

Время от времени в различных областях промышленности предпринимаются попытки применять роботов для выполнения операций фрезерной обработки. Этому есть простое объяснение: для обработки длинномерных деталей (10-30 метров длинной) требуется очень дорогостоящее оборудование с ЧПУ (десять и более млн USD), а в случае использования промышленного робота достаточно поставить его на рельс, и можно обрабатывать детали длиной 30 и более метров.

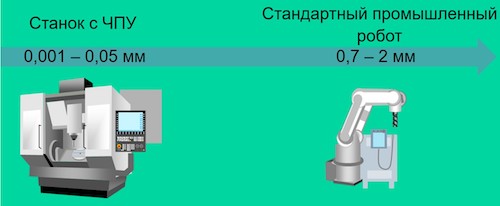

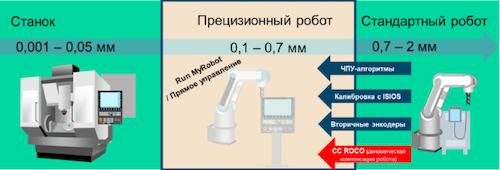

Применение промышленных роботов значительно удешевило бы производство длинномерных деталей, но есть одна серьезная проблема: точностные характеристики станков с ЧПУ и промышленных роботов значительно отличаются. Типовое значение точности станка с ЧПУ равно 0,001 – 0,05 мм, тогда как для стандартного промышленного робота это значение равно 0,7 – 2 мм, как показано на рисунке:

Сравнение точности станков с ЧПУ и промышленных роботов

Речь идет о точности перемещения по траектории, а не о стабильности повторяемости позиций по стандарту ISO 9283. В соответствии с ним типовая повторяемость позиций стандартного робота равна ± 0,05 мм.

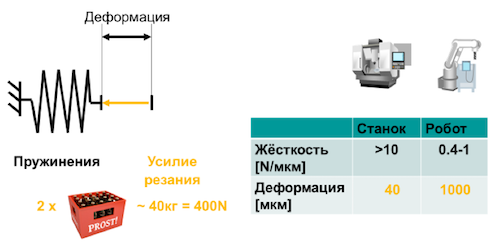

Почему возникает такая разница между точностью перемещения по траектории и повторяемостью позиций стандартного промышленного робота? Эта разница возникает из-за того, что жесткость станка с ЧПУ в десять раз больше, чем жесткость промышленного робота, что показано на рисунке ниже:

Сравнение жёсткости станка с ЧПУ и промышленного робота

Попытки повысить жёсткость промышленного робота до жёсткости станка с ЧПУ приводят к непропорциональному увеличению стоимости робота и снижению его мобильности из-за неизбежного увеличения габаритов его узлов.

Выходом из ситуации может быть комплекс мер, который позволяет динамически компенсировать деформации, возникающие в процессе обработки промышленным роботом из-за недостатка жесткости.

Есть 4 ключевых фактора, влияющие на точность выполнения механической обработки роботом:

-

Механика

- шестерни и подшипники

- износ

- жесткость

- допуски

-

Окружение

- разбалансировка

- температура окружающей среды

- внешнее возбуждение

- освещение

- Система ЧПУ робота

- смещение нуля

- интерполяция

- сенсорная система

- управление

- модель робота

- Процесс обработки

- динамические усилия процесса резания

- статические технологические усилия

- самовозбуждение

- параметры инструмента

- свойства материала

Влиять на механику и окружение робота с помощью программного обеспечение можно только в очень узком диапазоне параметров. По этой причине усилия обычно фокусируются на 2-х факторах: система ЧПУ робота и процесс обработки.

Система ЧПУ Sinumerik 840D от «Сименс» имеет версию программного обеспечения для управления роботами RMR (RunMyRobot). На модификации этого программного обеспечения и были сосредоточены усилия разработчиков. Перед ними стояла задача обеспечить точность перемещения по траектории в пределах 0,1-0,7 миллиметра, как показано на рисунке ниже:

Сравнение точности станков с ЧПУ и промышленных и прецизионных роботов

Какими средствами достигается требуемая траекторная точность:

ЧПУ-алгоритмы – встроенные в систему ЧПУ алгоритмы, которые позволяют компенсировать нагрузки, возникающие в процессе механической обработки.

Калибровка с ISIOS - продукт компании iSiOS - это бесконтактная лазерная метрологическая система для калибровки роботов и производственных ячеек и 6D-идентификации объектов. Технология iSiOS обеспечивает высочайший уровень точности роботов. Технические преимущества включают в себя: компенсацию больших отклонений, вызванных гравитацией, и эластичность; точность позиционирования и ориентации при динамических перемещениях компенсируется один раз, и после калибровки производителем не требуется дополнительная калибровка с использованием лазерного трекера.

Вторичные энкодеры – аналогично системам ЧПУ для станков с ЧПУ, в прецизионных роботах для повышения точности и компенсации ошибок позиционирования используются вторичные энкодеры. Это устройства, которые устанавливаются на ось двигателя привода и позволяют определить точное положение оси робота. Вторичные энкодеры используются для снижения погрешности позиционирования за счет сравнения значений положения основного и вторичного энкодеров и компенсации ошибки.

CC ROCO (динамическая компенсация позиционирования робота) – динамическая компенсация позиционирования робота компенсирует воздействие внешних сил в центре инструмента (TCP). Система компенсирует силы резания и учитывает и компенсирует крутящий момент, возникающий на шпинделе исполнительного устройства. Для динамической компенсации позиционирования используется симуляция усилия резания в программе обработки детали.

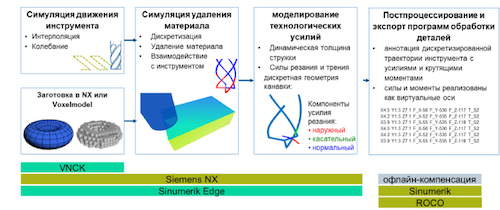

Если ЧПУ-алгоритмы, калибровка с ISIOS и вторичные энкодеры используются в робототехнике относительно давно, то система динамической компенсации позиционирования робота – это относительно новый подход к повышению траекторной точности робота. Чтобы вычислить динамические усилия процесса резания, необходимо, чтобы САМ система в процессе расчёта и симуляции процесса обработки выполнила моделирование технологических усилий и сформировала соответствующий код в программе ЧПУ (F_X, F_Y, F_Z), в соответствии с которым система ЧПУ смогла бы компенсировать траекторную погрешность. Составляющие этого процесса показаны на рисунке ниже:

Составляющие процесса разработки программы обработки промышленным роботом с компенсацией траекторной погрешности

Основная задача, которую должна выполнить САМ-система, – это моделирование усилий резания. Требования к нему показаны на рисунке ниже.

|

Инструмент |

|

Стружка |

Требования к моделированию усилий резания

Моделирование

- статические и динамические усилия

- большие заготовки

- сложнейший процесс (фрезерование с прерывистым резом)

Обеспечение

- точных и надёжных прогнозов технологической нагрузки

- быстрая симуляция на стандартном «железе»

- лёгкая адаптация к различным инструментам и материалам

Внедрение и интеграция

- в Siemens NX CAD/CAM

- в Sinumerik 840D

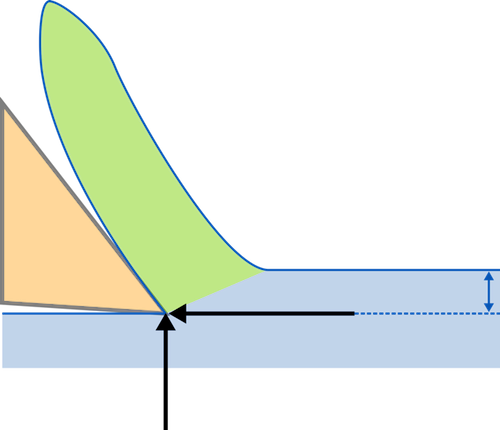

В основе расчёте динамических усилий резания лежит толщина стружки. Она моделируется на основе мгновенного перемещения инструмента и произвольного 2D-профиля инструмента. Конечные технологические усилия каждого дискретного сегмента режущей кромки суммируются для расчёта общего технологического усилия. Рассчитываются усилия динамического процесса для вращающегося инструмента. Среднее усилие используются для компенсации технологического усилия.

Необходимые для расчета технологических усилий входные данные:

- геометрия инструмента (профиль, количество режущих кромок, угол наклона спирали)

- мгновенное погружение инструмента (какие части инструмента пересекаются)

- мгновенное перемещение инструмента (поступательное и вращение)

- параметры операции (частота вращения шпинделя)

- параметры технологического усилия (калибровка для класса материала)

Достижимые результаты:

- получение статических и динамических сил и моментов в управляющей программе

- визуализация технологических усилий в Siemens NX CAM

- программы обработки детали для SINUMERIK 840D c учетом статических и динамических сил и моментов с автономной динамической компенсацией

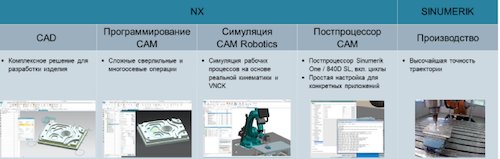

NX CAM и SINUMERIK способствуют созданию идеально согласованной технологической цепочки обработки с ЧПУ на станках с кинематикой роботов. Рабочий процесс программирования роботов от NX CAD/CAM до Sinumerik RMR/DC показан на рисунке ниже:

Рабочий процесс программирования роботов от NX CAD / CAM до RMR / DC

После разработки управляющей программы важным элементом является симуляция процесса обработки в G-кодах.

Как правило, САМ-системы выполняют симуляцию программы для промышленных роботов, используя внутренний код операции обработки. После симуляции этот код используется в качестве исходного для получения управляющей программы для промышленного робота. Эту задачу выполняет постпроцессор, который также может внести искажения в траекторию робота.

Siemens NX CAM обеспечивает симуляцию процесса обработки в G-кодах. Это означает, что проверяется именно та управляющая программа, которая будет перенесена с цифрового двойника в систему управления роботом, тем самым исключая возможность внесения искажений в программу, после выполнения симуляции управляющей программы на цифровом двойнике роботизированной ячейки.

Несколько роботов в ячейке

Возможность повышения производительности за счет использования нескольких роботов в одной ячейке. При необходимости увеличить производительность производственной ячейки достаточно просто добавить в ячейку еще один или несколько роботов и тем самым повысить производительность с минимальным увеличением занимаемой площади. В случае использования классического станка с ЧПУ это было бы невозможно.

Таким образом, использование ROCO и NX CAM открывает новые области применения промышленных роботов за счёт компенсации технологических нагрузок. Это в первую очередь операции обработки металлов резанием, такие как фрезерование, сверление, измерение, рельефная резка, в которых отсутствие компенсации технологических усилий до недавнего времени сдерживало широкое применение промышленных роботов.

Динамическая точность является важным параметром в доводочных операциях обработки, таких как полировка, шлифование, удаление заусенцев, гравировка. При использовании промышленных роботов в операциях доводки снижается процент брака, повышается повторяемость операций, что иногда приводит к неожиданным результатам. Например, у одного из заказчиков «Сименс» после внедрения промышленных роботов для выполнения операций шлифовки и полировки турбинных лопаток, на 34% сократилось время балансировки ротора авиационного двигателя.

Использование промышленных роботов для выполнения операций укладки композитной ленты, неразрушающего контроля (например ультразвукового), операций лазерной, плазменной и гидроабразивной резки) также требует повышенной динамической точности.

Для операций аддитивного производства использование промышленных роботов повышенной точности приводит к снижению стоимости постобработки, так как наплавка выполняется более точно и можно сократить время чистовой обработки конечной детали.

В операциях клепки и раскладки композитов использование промышленных роботов повышенной точности приведет к удешевлению технологического оборудования.

Новости

- В масштабе: выставка «Уголь России и Майнинг -2024» расширяет экспозицию

-

23 апреля 2024г.

С 4 по 7 июня 2024 года в Новокузнецке пройдет XXXII Международная специализированная выставка технологий горных разработок «Уголь России и Майнинг». Мероприятие состоится на площадке выставочного комплекса «Кузбасская ярмарка».

- Якутия увеличила добычу золота на 20%

-

23 апреля 2024г.

Золотодобывающие компании Якутии за январь-март этого года увеличили добычу золота на 20%, тем самым объем извлечения благородного металла из недр достиг 9,5 тонн.

- В 1 кв. 2024 «Русский Уголь» на 20% увеличил добычу бурого угля в Красноярском крае

-

12 апреля 2024г.

В январе – марте 2024 года компания «Русский Уголь» на 20%, или 200 тыс. тонн, увеличила объем добычи бурого энергетического угля на расположенном в Красноярском крае разрезе Переясловский.

Объявления

-

28.04.2024г.Покупаю кабельно-проводниковую продукцию с храненияПокупаю кабельно-проводниковую продукцию с хранения и новую: целые барабаны, бухты, неликвиды, остатки на барабанах, невостребованный, ТМЦ. Крупный опт. Оплата: наличный и б/н расчет. Наш вывоз из любого региона России ...

-

25.04.2024г.Куплю кабель/провод с хранения, с резерва. Неликвиды предприятийКуплю кабель/провод с хранения, с резерва. Неликвиды предприятий. Остатки с объектов монтажа. Кабель любого назначения, любого сечения. Расчет наличный, безналичный. Оплачиваем как изделие. Выезд в регионы + cамовывоз. (Транскаб НППнг ...

-

24.04.2024г.Куплю кабель и провод с хранения, разных сеченийНа постоянной основе закупаем провод, провод не изолированный, кабель контрольный, кабель силовой и много другой кабельно-проводниковой продукции по регионам России, оптом. Самовывоз. Начатые, запечатанные барабаны. с хранения, после монтажа, неликвиды, ...