- Главная

- Статьи

Статьи

Родина российского станкостроения

17 января 2018 г.

Именно в городе на Неве в 1790 году на заводе Берда начался выпуск первых в России металлообрабатывающих станков. В 1824 году в Санкт-Петербурге был построен завод Илиса для изготовления паровых машин и станков. А еще два года спустя английский предприниматель Джеймс Мюргед основал здесь чугунно-меднолитейный и механический завод «Феникс». После революции, в 1922 году, решением Правительства Машиностроительный завод «Феникс» возобновил свою деятельность и был переименован в Станкостроительный завод им. Я. М. Свердлова

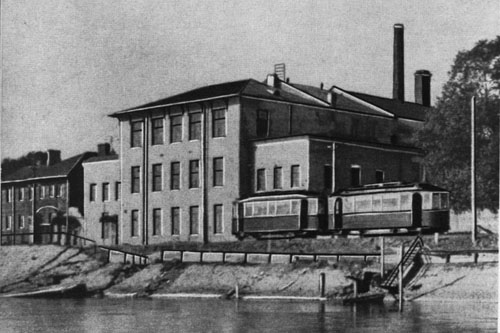

Завод им. Я.М.Свердлова,

снимок сделан между 1922-1925 годами

Конструкторским бюро завода были спроектированы все основные модели горизонтально-расточных, копировально-фрезерных, координатно-расточных станков. В 1959 г. на базе Станкозавода им. Я.М. Свердлова создано Особое конструкторское бюро станкостроения (ОКБС), а в 1962 г. — создано Ленинградское станкостроительное производственное объединение им. Я.М.Свердлова (ЛСПО). Станкозавод им. Я.М. Свердлова стал прародителем многих станкостроительных заводов России: это Ивановский станкостроительный завод (ИЗТС), Ульяновский (Симбирский) станкостроительный завод (УЗТС), Новосибирский станкостроительный завод и другие.

Ленинградский

Электромеханический завод

А на другом питерском предприятии, расположенном на берегу Финского залива, по инициативе видного советского руководителя С. М. Кирова и решению правительства было организовано производство совершенно новой продукции — механических пишущих машинок «Ленинград». В те времена предприятие называлось «1-й Государственный завод пишущих машинок» (сокращённо «Пишмаш»). В послевоенный период завод переквалифицировался на выпуск приборов учета электроэнергии и получил название «Ленинградский электромеханический завод». В 1970 году на заводе было создано Центральное конструкторское бюро систем числового программного управления. Одной из первых разработок бюро стало электронное устройство для управления токарными станками «Контур 2ПТ-71». В 1980-е годы на базе заводского бюро систем числового программного управления (СЧПУ) создаётся «Всесоюзный научно-исследовательский институт систем числового программного управления» (ВНИКИ СЧПУ), коллектив которого разработал множество серий устройств числового программного управления для многокоординатной обработки машиностроительных деталей.

Завод

Завод

«Электронмаш»

По уровню концентрации высокоавтоматизированных процессов полного цикла производства электронной продукции на одной площадке заводу не было равных в Европе. Стоимость строительства завода Электронмаш по контракту с бывшим Советским Союзом составляла 370 миллионов долларов. Завод был спроектирован, построен и оборудован Olivetti совместно с компаниями Impresit of Italy, и Fela of Switzerland. Электронмаш - единственный современный завод в Российской Федерации, который был полностью спроектирован, построен и оснащен ведущими западными многонациональными корпорациями после рождения демократической Российской Федерации. Строительство было завершено в конце 1991 года, и совпало с развалом Советского Союза и рождением Российской Федерации. Запуск завода осуществлялся без оборотных средств и несмотря на тяжелое экономическое положение сумел поставлять:

- УЧПУ на российские и китайские станкозаводы;

- электронные контрольно-кассовые аппараты;

- системы спутникового управления;

- изделия для штамповки

легких металлов;

- автомобильные колёса с порошковым покрытием;

- печатные платы;

- кабели.

Совместно с российскими станкозаводами (Красный пролетарий Москва, ИЗТС Иваново, РСЗ Рязань, Седин Краснодар и другими), Электронмаш поставлял станки с УЧПУ в Китайскую Народную Республику. За несколько лет было поставлено более 2500 единиц оборудования.

Долгое время «Ленинградский электромеханический завод» (ПО «ЛЭМЗ») являлся несомненным лидером по производству систем ЧПУ в СССР. В 1985 году на базе ПО «ЛЭМЗ», ВНИИКИ СЧПУ и ряда других организаций было создано Ленинградское научно-производственное объединение «Электронмаш» (ЛНПО «Электронмаш.) Следуя программе ускорения научно-технического прогресса, опиравшейся на идею интеграции ресурсов технологически близких министерств и предприятий, а также благодаря покупке самых лучших технических и технологических решений, предприятие должно было стать площадкой для разработки новых технологий. В этих целях был подготовлен и подписан контракт с итальянской компанией Olivetti по строительству «под ключ» завода по производству СЧПУ. Главной особенностью завода должна была стать полная автоматизация всех процессов — от проектирования и производства многослойных печатных плат до комплексных испытаний готовых изделий.

Тем временем, на базе ОКБС ЛСПО им. Я.М.Свердлова в начале 90-х годов было создано «Техническое бюро станкостроения» (ТБС). ТБС занималось обслуживанием завода им. Свердлова по конструкторской части, а также имело собственное производство, на котором изготавливалось оборудование, не конкурирующее с продукцией завода. К примеру, бюро выполнило такие необычные заказы, как ремонт курантов Петропавловской крепости, производство автомата для выдувания бутылок и гвоздильных автоматов. Был налажен выпуск станков для железной дороги, в частности колесотокарные станки.

В 2004 г. завод им. Я.М.Свердлова прекратил свое существовании, а его имущественный комплекс был распродан.

Станкозавод “ТБС”

В последующие, непростые для российской промышленности, двадцать лет, выходцам легендарной ленинградской школы станкостроения, сохранившим уникальные знания и высочайший уровень квалификации, удалось развить имеющийся потенциал и организовать в Санкт – Петербурге новые предприятия.

Ключевые инженерно – технические специалисты ОКБС и завода им. Свердлова сплотились и создали компанию ЗАО «Техническое Бюро Станкостроения» («ТБС»). Впоследствии, с построением производственной базы, было создано ООО «Станкозавод «ТБС» («СЗ «ТБС»). Ныне «СЗ «ТБС» ведущее предприятие Севере - Запада России, обладающее полным проектно – технологическим комплексом, обеспечивающим разработку, производство, запуск в эксплуатацию и сервисное обслуживание станков для важнейших отраслей промышленности.

В течение 23-х лет своей деятельности нашим заводом поставлено и отремонтировано около 750 тяжелых станков (в т.ч. высокоавтоматизированных) для более, чем 330-ти предприятий России, стран СНГ и Балтии.

Балт-Систем

После распада Электронмаш квалифицированные специалисты не уехали на запад, а создали (в 1998 году) собственное предприятие Балт-Систем, которое на сегодняшний день является ведущим производителем устройств ЧПУ. Балт-Систем занимается разработкой, производством, сервисным обслуживанием аппаратных и программных средств автоматизации промышленного производства. За 20 лет Балт-Систем поставил на российские и зарубежные станкостроительные и машиностроительные заводы более 21 тысячи устройств ЧПУ. Системы ЧПУ «Балт-Систем» успешно работают на оборудовании любой степени сложности, включая станки для пятиосевой обработки деталей.

«Станкозавод «ТБС» и компания «Балт-Систем» являются партнерами на протяжении вот уже двух десятилетий. На вопросы издания об использовании систем ЧПУ «Балт-Систем» отвечает

генеральный директор «Станкозавода «ТБС»

Леонид Бенционович Спектор.

- Расскажите, пожалуйста, с чего началось Ваше сотрудничество с компанией «Балт-Систем»?

- Наше сотрудничество началось в 1997 году, во время модернизации станков, которую мы проводили на заводе «Красный октябрь». Тогда перед нами стояла задача модернизировать порядка 20 немецких станков MAX MÜLLER. У нас к этому времени уже был опыт установки системы ЧПУ 2С42 производства томского ПО «Контур». Эти СЧПУ были очень надежны, но это были системы прошлого поколения. Прогресс требовал установки компактных решений, и выбор заказчика пал на системы молодого на тот момент производителя — компании «Балт-Систем». Конечно, в процессе работы над проектом мы сталкивались с определенными трудностями, но мы находились в постоянном контакте с разработчиками и помогали специалистам «Балт-Систем» выявлять недочеты, а они, в свою очередь, старались усовершенствовать системы в соответствии с нашими требования. Мы и сегодня поддерживаем постоянный контакт с разработчиками, что помогает получать требуемый результат.

- На какие станки вы устанавливаете системы ЧПУ «Балт-Систем» сейчас?

- Мы устанавливаем системы ЧПУ «Балт-Систем» по умолчанию, если в техническом задании заказчика не указана система другого производителя. Из российских систем мы в принципе используем только «Балт-Систем», из импортных — Siemens, FANUC и Heidenhain.

- Какие системы ЧПУ, на Ваш взгляд, лучше: импортные или отечественные?

- Для наших станков мы не видим никакой разницы между применением систем ЧПУ «Балт-Систем» и зарубежных систем. Говоря о станках собственного производства, подчеркну, что мы никогда не сталкиваемся со сложностями в применении систем ЧПУ. Мы выпускаем обрабатывающие центры и координатные станки. Один из наших недавних проектов: сдвоенный пятиосевой обрабатывающий центр, позволяющий работать с поворотно-вращающимся столом либо поворотно-качающейся головкой, его габариты 10 м х3,5 м. Также мы занимаемся производством колесотокарных и карусельных станков. Устанавливаем системы «Балт-Систем» практически на все виды станков, в том числе на станки для пятиосевой обработки, а также на станки с независимой работой суппортов (двухсуппортные станки).

- Как Вы оцениваете сервис, предоставляемый «Балт-Систем»?

- Учитывая тот факт, что мы и наши партнеры находимся в одном городе, все услуги мы получаем максимально быстро. Как я говорил ранее, мы постоянно поддерживаем тесный контакт. Кроме того, у нас был случай, когда наш заказчик, по прошествии трех лет после установки нами системы ЧПУ «Балт-Систем» на станок, столкнулся с определенной проблемой в эксплуатации. Мы порекомендовали клиенту связаться с компанией «Балт-Систем», и система была заменена. Периодически при работе со специальными станками нам требуются дополнительные функции в системах ЧПУ: мы обращаемся к разработчикам с просьбой о доработке системы и всегда получаем требуемый результат.

- Каким Вы видите будущее станкостроительной отрасли в России и какую роль в нем будут играть системы ЧПУ?

- Технологии российского станкостроения следуют за зарубежными. В ведущих в технологическом отношении странах сейчас наметилась тенденция на высокосортную обработку, быстрое вращение шпинделей и узлов. Экспериментально установлено, что при увеличении скорости резания температура в зоне резания постепенно возрастает и достигает некоторого максимального значения. При дальнейшем увеличении скорости резания происходит некоторое падение температуры и крутящий момент, необходимый для выполнения резания, тоже снижается. Это означает, что существует некоторая область сверхвысоких скоростей обработки, в которой процесс резания происходит спокойно и режущий инструмент не подвергается катастрофическим нагрузкам. Достоинство этого подхода и в том, что он позволит отказаться от использования СОЖ. Кроме того, будут развиваться аддитивные технологии — об этом много говорят, хотя пока все эти технологии находятся на испытательном этапе. Несомненно, на российские предприятия придет и автоматизация производства, и тут системы ЧПУ займут свою нишу, осуществляя мониторинг работы станка и другие важные функции.

Станкостроительный завод «ТБС» и компания «Балт-Систем» входят в состав Кластера станкоинструментальной промышленности Санкт-Петербурга, созданого весной 2012 года при поддержке Комитета экономического развития, промышленной политики и торговли администрации Петербурга, Союза промышленников и предпринимателей Санкт-Петербурга, Российской Ассоциации Производителей Станкоинструментальной промышленности «Станкоинструмент».

Кластер объединил в себя практически всех производителей станочного оборудования и важнейших комплектующих изделий и систем Санкт-Петербурга для организации производства современного импортонезависимого оборудования и технологических услуг для ведущих отраслей промышленности России.

Новости

- В 1 кв. 2024 «Русский Уголь» на 20% увеличил добычу бурого угля в Красноярском крае

-

12 апреля 2024г.

В январе – марте 2024 года компания «Русский Уголь» на 20%, или 200 тыс. тонн, увеличила объем добычи бурого энергетического угля на расположенном в Красноярском крае разрезе Переясловский.

- Ученые нашли способ снизить на 30% долю угарного газа в продуктах горения топлива

-

12 апреля 2024г.

Российские исследователи создали мембраны для производства высокооктановых присадок к топливу, которые позволят в будущем снизить на 30% содержащие угарного газа в продуктах горения горючего.

- ТВЭКС и Тверской политехнический колледж готовятся принять участие в программе федерального проекта «Профессионалитет»

-

09 апреля 2024г.

В 2025 году завод «Тверской экскаватор» (группа UMG) и Тверской политехнический колледж планируют принять участие в федеральном проекте «Профессионалитет» в образовательно-отраслевом кластере «Машиностроение». Программы интенсивного обучения позволят в короткие сроки обучать студентов рабочим специальностям, востребованным на предприятии и в регионе.

Объявления

-

24.03.2024г.Покупаю кабельно-проводниковую продукцию с храненияПокупаю кабельно-проводниковую продукцию с хранения и новую: целые барабаны, бухты, неликвиды, остатки на барабанах, невостребованный, ТМЦ. Крупный опт. Оплата: наличный и б/н расчет. Наш вывоз из любого региона России ...

-

22.03.2024г.Куплю кабель и провод с хранения, разных сеченийПокупаем кабель ПвВг, АПвВг, ПвБбШв, АПвБбШв, ПвБбШп, АПвБбШп, ПвзБбШп, АПвзБбШп, ПвВГЭ, АПвВГЭ, ПвПГнг, ПвПГЭнг, ПвБПнг, ПвП, АПвП, ПвПу, АПвПу, ПвПг, ПвПуг, АПвПг, АПвПуг, ПвП2г, ПвПу2г, АПвП2г, АПвПу2г, ПвВ, АПвВ, ПвБП, ...

-

21.03.2024г.Продажа нихромовых спиралей с доставкой в любой регион РоссииНаши специалисты произведут электрические спирали из нихромовой проволоки марок Х20Н80, Х15Н60 в соответствии с вашим заказом. Предлагаем онлайн-заказ нихромовой спирали. Сделаем расчет мощности, сопротивления и длины спирали для вашего термического ...