- Главная

- Статьи

Статьи

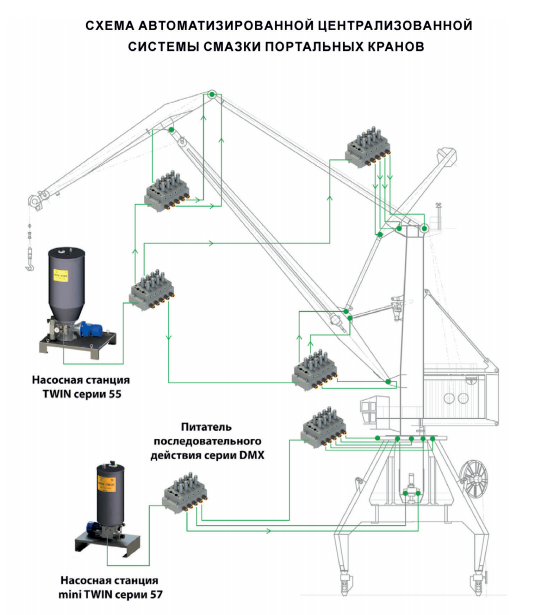

Централизованная система смазки для портальных кранов

31 мая 2019 г.

Портальные краны имеют большое количество точек смазки, которые достаточно далеко удалены друг от друга, что затрудняет обслуживание машины. В случае недостаточного смазывания и повышенных нагрузок возникают усталостные разрушения, абразивный износ, коррозия и задиры в трущихся узлах (точках смазки). Все это приводит к преждевременному выходу из строя одного или нескольких узлов, что делает дальнейшую эксплуатацию крана опасной. Для замены вышедших из строя узлов требуется много времени и усилий, что влечет за собой простои и, как следствие, большие издержки.

В портальных кранах различают 4 группы механизмов, подлежащих смазыванию: КАНАТЫ, КРАНОВАЯ УСТАНОВКА (подшипники, шарниры, втулки), ОПОРНЫЕ КОНСОЛИ (механизмы поворота) и РЕЛЬСЫ.

Чтобы минимизировать риски преждевременного выхода из строя узлов портального крана, необходимо регулярно смазывать все шарнирные соединения. При надлежащей эксплуатации и обслуживании многие узлы машины могут исправно функционировать несколько десятков лет, но выполнять такие работы вручную на большой высоте и при неблагоприятных погодных условиях – не безопасно и менее эффективно по причине присутствия человеческого фактора.

Исключить опасные работы на предприятии и значительно сократить издержки можно с помощью автоматизации процесса смазки. Для этого необходимо установить Автоматизированную Централизованную Систему Смазки (АЦСС), которая требует только контроля процесса смазки и регулярного пополнения резервуара насосной станции смазочным материалом. Кроме того, АЦСС обеспечивают «выдавливание» посторонних частиц из узлов трения, образуя барьер между внешней загрязненной средой и трущимися поверхностями, а так же обеспечивают дополнительный отвод тепла.

Еще одним преимуществом АЦСС является экономия смазочного материала, поскольку вручную невозможно обеспечить подачу точно дозированного количества смазочного материала в точку смазки. Зачастую обслуживающий персонал выдавливает смазочный материал до тех пора, пока смазка не начнет значительно выходить из узла трения, загрязняя машину и окружающую среду, что так же является неблагоприятным последствием. Смазочные работы необходимо проводить регулярно и только во время остановки машины. Главным преимуществом АЦСС является исключение необходимости остановки машины для осуществления процессасмазки. Система смазки работает во время перевалки груза в соответствии с строго заданными интервалами времени.

Расположение

Насосная станция монтируется по согласованию либо в кабине оператора, либо в помещении с противовесами. В этом же помещении может быть смонтирован шкаф управления. Для точной дозировки используются питатели (распределители), которые осуществляют точно дозированную транспортировку смазочного материала к точкам смазки. Все точки смазки являются подвижными, поэтому для предотвращения обрывов, применяют гибкие рукава высокого давления в местах соединения металлоконструкций крана. Сверлить конструкцию крана не рекомендуется, поскольку высок риск возникновения коррозии в данных местах, что может повлиять на надежность конструкции в целом. Лучше использовать монтажные варочные плиты для крепления питателей и блоков трубопровода. Режим работы/паузы такой системы обычно состоит из 5 минут работы и 2-х часов паузы за 1 цикл.

Система работает непрерывно во время эксплуатации крана, то есть циклы повторяются в течение рабочей смены вплоть до 365 дней в году, 24 часа в сутки. Для удобства эксплуатации системы возможно вывести кнопку стоп/старт с световым индикатором работы системы либо сигнальную лампу в кабину оператора.

Тел.: +7 (495) 739-39-99

Факс: +7 (495) 739-49-99

Московская область, г. Химки,

Коммунальный проезд, владение 30

Новости

- В PT ICS добавлен пакет экспертизы по выявлению кибератак на АСУ ТП на базе «Альфа платформы»

-

18 июня 2024г.

Новый пакет экспертизы содержит правила для выявления внутренних нарушений и атак на компоненты систем промышленной автоматизации, разработанных на базе ПО «Альфа платформа» компании «Атомик Софт». Это ПО используется в энергетике, транспортной промышленности, производстве удобрений, нефтегазовой отрасли и других сферах. Правила разработаны для системы MaxPatrol SIEM, которая входит в состав решения для защиты промышленности от киберугроз PT Industrial Cybersecurity Suite (PT ICS).

- Экспертная комиссия подтвердила готовность энергоблока БН-600 Белоярской АЭС к проведению планового ремонта

-

10 июня 2024г.

Поддержание высокого уровня эксплуатационной безопасности систем и оборудования АЭС - важнейшая составляющая деятельности Концерна «Росэнергоатом».

- МегаФон и «Газпром межрегионгаз» обсудили цифровизацию контроля за поставками газа

-

06 июня 2024г.

МегаФон предложит технические решения по передаче данных на общефедеральном уровне для нужд «Газпром межрегионгаз» — крупнейшего поставщика природного газа для потребителей всех категорий. Проект направлен на реализацию федеральной программы цифровизации поставок газа, внедрение систем телеметрии и «умных счетчиков» на территории страны.

Объявления

-

28.04.2024г.Покупаю кабельно-проводниковую продукцию с храненияПокупаю кабельно-проводниковую продукцию с хранения и новую: целые барабаны, бухты, неликвиды, остатки на барабанах, невостребованный, ТМЦ. Крупный опт. Оплата: наличный и б/н расчет. Наш вывоз из любого региона России ...

-

21.04.2024г.Покупаю кабельно-проводниковую продукцию с храненияПокупаю кабельно-проводниковую продукцию с хранения и новую: целые барабаны, бухты, неликвиды, остатки на барабанах, невостребованный, ТМЦ. Крупный опт. Оплата: наличный и б/н расчет. Наш вывоз из любого региона России ...

-

18.04.2024г.Производство оборудования для кабеля, провода, проволоки

"Северо-Западное Машиностроительное Предприятие" ООО

Производство оборудования для кабеля, провода, проволоки, упаковочного и полиграфического, изготовление сушильных камер ...